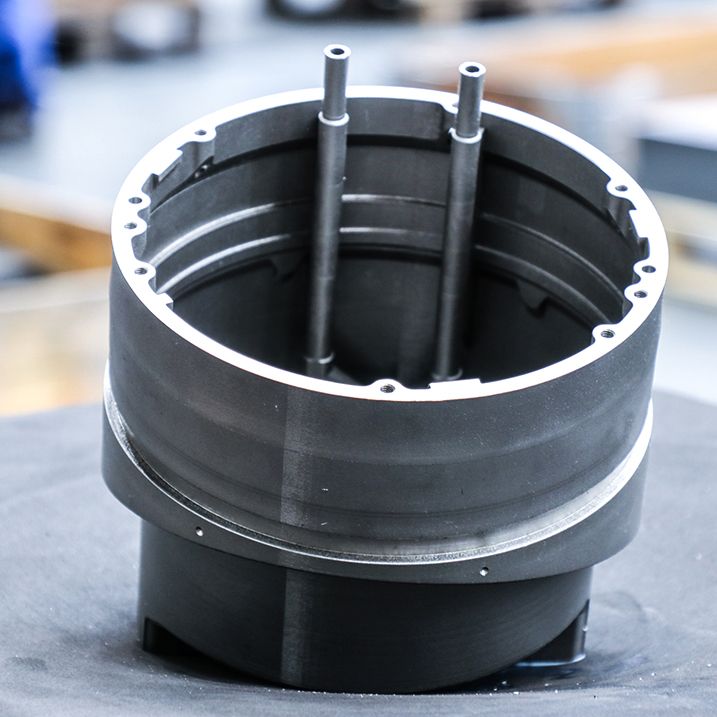

Kühlköpfe für Wendelstein

7-x fUSIONSREAKTOR

Der Wendelstein 7-X ist eine Experimentieranlage des Max-Planck Instituts für Plasmaphysik in Greifswald vom Typ Stellarator zur Erforschung der Kernfusionstechnik. Mit W7-X sollen die physikalischen und technischen Grundlagen untersucht und die prinzipielle Kraftwerkstauglichkeit von Stellaratoren als Alternative zum Tokamak-Prinzip demonstriert werden.

Die wassergekühlten 3D-Köpfe dienen der thermischen Überwachung der im Plasmagefäß befindlichen Divertoren und schützen die montierten Spiegel im Inneren. Durch die plasmaexponierte Position und die komplexe Einbauposition müssen die Bauteile höchste Anforderungen an die magnetischen Eigenschaften, thermische Belastung, die Korrosionsbeständigkeit und die Form- und Lagertoleranzen erfüllen.

Mit der ganzheitlichen Prozesskette von Rosswag Engineering war es möglich, sämtliche Produktionsschritte vom 3D-Druck bis hin zur CNC Bearbeitung und Werkstoffanalyse im Haus durchzuführen, um eine lückenlose Dokumentation aller Daten und Schnittstellen zu gewährleisten.

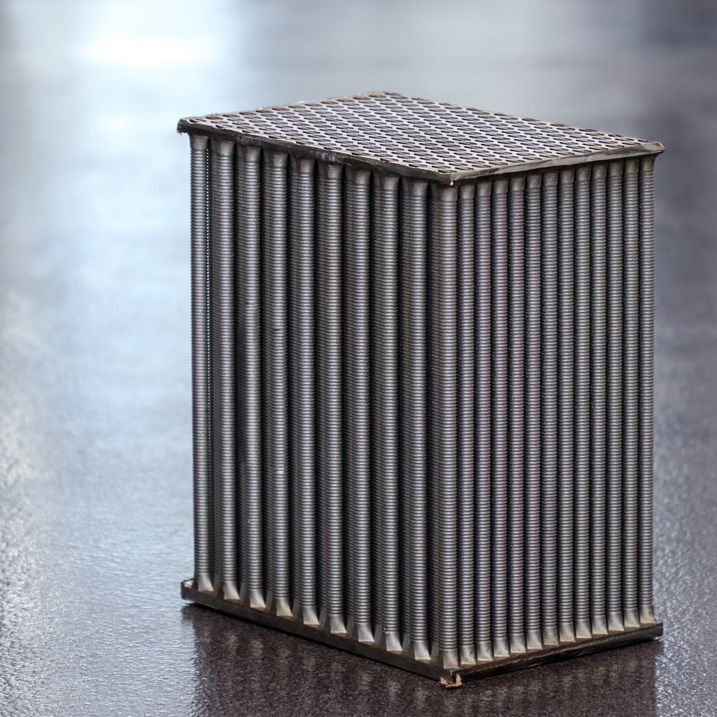

hpex® High-Performance Wärmeübertrager

für Brennstoffzellen- und Wasserstoffanwendungen

Gemeinsam mit unseren Partnern Hülsenbusch Apparatebau und dem Institut für Thermodynamik der Leibniz Universität Hannover wurden im Rahmen des Forschungsprojekts MultiSchIBZ neue Hochleistungswärmetauscher für Anwendungen bis 1000 °C entwickelt. Die Wärmetauscher werden für das Thermomanagement in SOFC-Brennstoffzellenmodulen eingesetzt. Das Volumen der neuartigen Wärmetauscher ist ca. 25-fach kleiner als herkömmliche Rohrbündelwärmeübertrager – und das bei geringen Druckverlusten. Die robuste Bauform ermöglicht einen Einsatz für hohe Drücke. Je nach Einsatztemperaturen und Anforderungen kann auf die bei Rosswag qualifizierten Stähle 1.4404 (AISI 316L), 1.4828 (AISI 309) oder Nickelbasiswerkstoffe wie Inconel 625 zurückgegriffen werden.

Neben Brennstoffzellen eignen sie sich auch sehr gut für Wasserstoffanwendungen oder andere Industrien, in denen hohe Leistungsdichten und geringe Druckverluste auf kleinem Bauraum Teil des Anforderungsprofils sind.

Leibniz Universität HülsenbuschHPEx

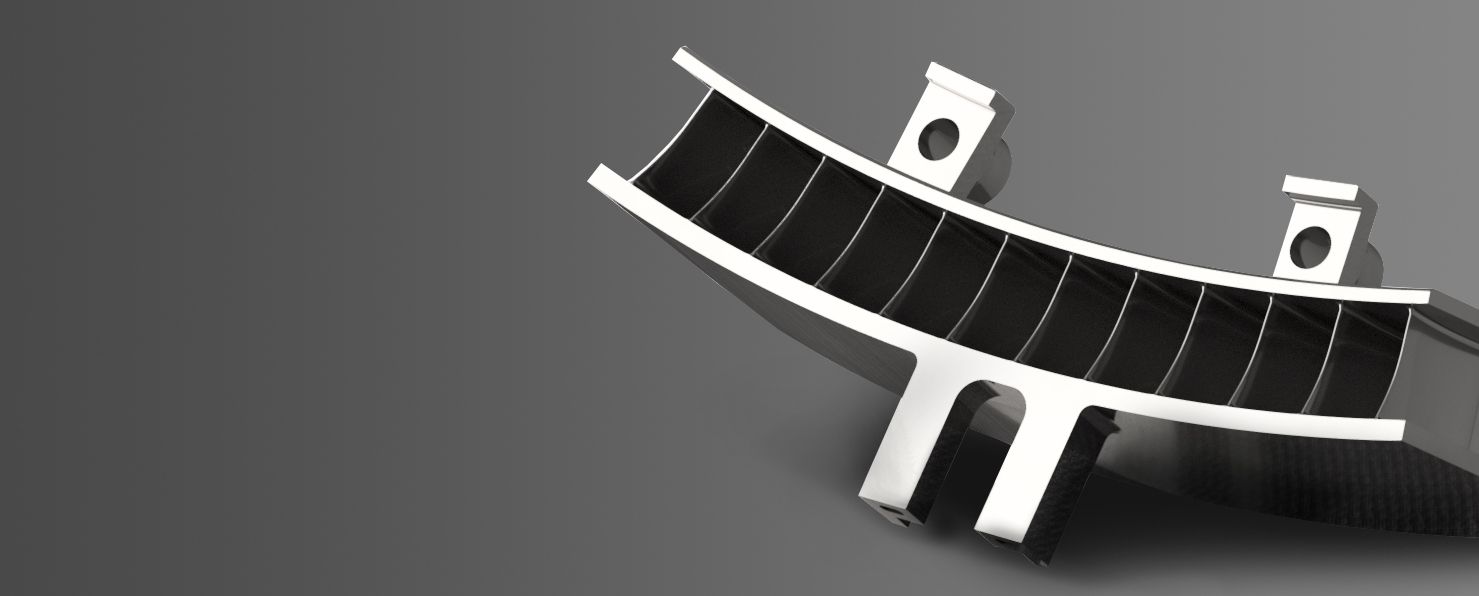

Leitschaufelcluster für Gasturbinen

In einem mehrjährigen Qualifizierungsprojekt gemeinsam mit MAN Energy Solutions (ehemals MAN Diesel & Turbo) hat Rosswag Engineering die additive Fertigung von Leitschaufelsegmenten für die Gasturbine MGT6100 qualifiziert. Dabei war es das Ziel, aus auf Basis von 13 Einzelbauteilen einer Baugruppe durch Funktionsintegration ein neues mehrwertbehaftetes Produkt zu entwickeln.

Durch die ganzheitliche und firmeninterne Prozesskette mit den notwendigen Fertigungsprozessen Metallpulverqualifizierung, SLM-Produktion, Wärmebehandlung, Oberflächenfinish, CNC-Zerspanung und der prozessübergreifenden Qualitätssicherung wurden die maßgeblichen Rahmenbedingungen für eine nachfolgende Serienfertigung festgelegt. Dabei konnte Rosswag mit dem tiefgreifenden Prozess- und Werkstoff-Know-how die Entwicklungstätigkeiten unterstützen.

Mit diesem Projekt zeigt MAN Energy Solutions auf eine innovative Art und Weise, wie sich die additive Fertigung auch im traditionellen Energiemaschinenbau durch die Integration funktionaler Mehrwerte sinnvoll einsetzen lässt.

MAN Video MAN Energy Solutions

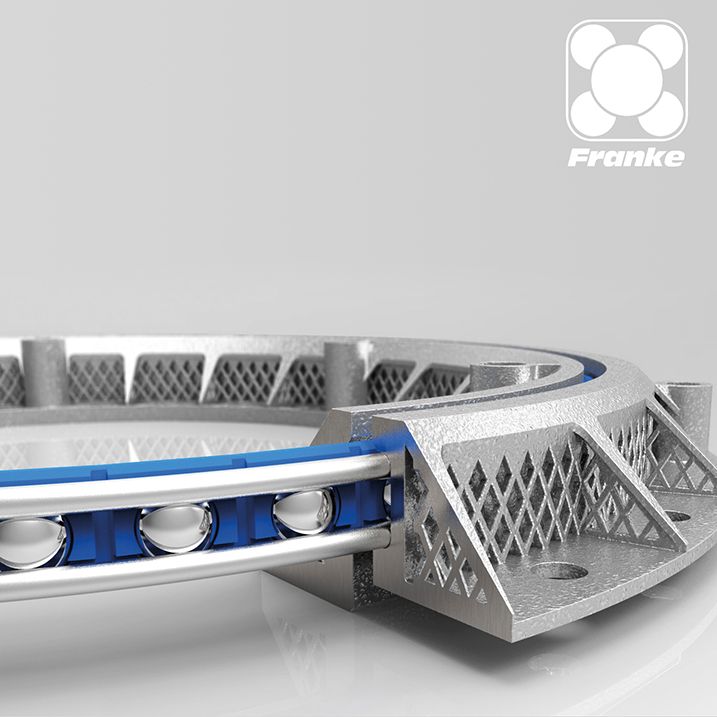

Funktionsoptimierte Leichtbaulager

In Kooperation mit der Franke GmbH entstehen Leichtbaulager, bei welchen die Vorteile des Metall 3D-Drucks mit der innovativen Drahtwälzlager-Technologie kombiniert werden.

Beim Drahtwälzlager erfolgt der Abrollvorgang nicht unmittelbar zwischen Wälzkörper und umschließender Konstruktion, sondern reibungsarm auf den Laufringen. Deren kompakte und hochbelastbare Vier-Punkt-Geometrien ermöglicht eine maximale Konstruktionsfreiheit.

Rosswag Engineering qualifiziert und fertigt im LPBF-Prozess die dazugehörigen Leichtbaulagerringe. Die topologieoptimierten Strukturen führen zu einer großen Gewichtsreduktion, wobei die Steifigkeit des Bauteils weiterhin den Anforderungen entspricht. Rosswag bringt die umfangreiche Expertise bei der Konstruktionsoptimierung, Materialauswahl und ganzheitlichen Produktionsplanung ein.

Kühlungsoptimierte Serien-Drehwerkzeuge

Rosswag und ARNO Werkzeuge präsentieren das weltweit erste additiv gefertigte Serien-Drehwerkzeug in Form eines Stechmoduls.

Zwei Kühlkanäle auf engstem Raum: Mit dem additiv gefertigten Modul inklusive ACS2 – ARNO Cooling-System - eröffnen sich neue Perspektiven für schmale Ein- und Abstiche. Daraus folgen neue Möglichkeiten der Materialeinsparung und Effizienzsteigerung. Die Kühlkanäle überzeugen mit strömungsoptimierten Geometrien. Der untere Kanal endet in einem Dreieck für optimale Kühlung bis zum Rand des Freiwinkels. Dadurch werden die Standzeiten weiter erhöht, kürzere Späne geformt sowie Spanverklebungen und Freiflächenverschleiß reduziert. Sie können den Herausforderungen der Zukunft also ganz cool entgegensehen.

Weitere Informationen Online-shop Patentschrift

ForgeBrid®

Hybride Kombination von Schmieden und Metall 3D-Druck

Durch die unternehmensinterne Kombination der beiden Fertigungsverfahren Schmieden und Metall 3D-Druck entstehen neue Produkte, welche durch die innovative Prozesskette trotz hoher Komplexität effizient gefertigt werden können.

Rosswag Engineering greift die bestehenden Restriktionen der beiden Fertigungsverfahren auf und verfolgt das Ziel, die gesamte Prozesskette zu optimieren. Die Innovation besteht darin, massive Bauteilbereiche, mit einem großen Anteil an Materialvolumen, konturnah durch einen Freiformschmiedevorgang herzustellen. Auf das hochbelastbare und faserverlaufgerecht geschmiedete Rohteil wird anschließend additiv aufgebaut, um die komplexen und funktionsoptimierten Strukturen zu ergänzen. In diesem Fall wurden Kanäle zur Strömungsbeeinflussung in die Schaufeln integriert.

Mit der ForgeBrid®-Prozesskette können erstmals auch sicherheitsrelevante und hochbelastete Bauteile mit funktionsoptimierten Strukturen aus der additiven Fertigung kombiniert werden. Zudem besteht die Möglichkeit durch die firmeninterne Metallpulverherstellung auch hybride Bauteile aus einer identischen Werkstoffcharge herzustellen.

Der ForgeBrid®-Ansatz wurde für die unternehmensinterne Kombination aus traditioneller und additiver Fertigung mit mehreren Innovationspreisen ausgezeichnet.

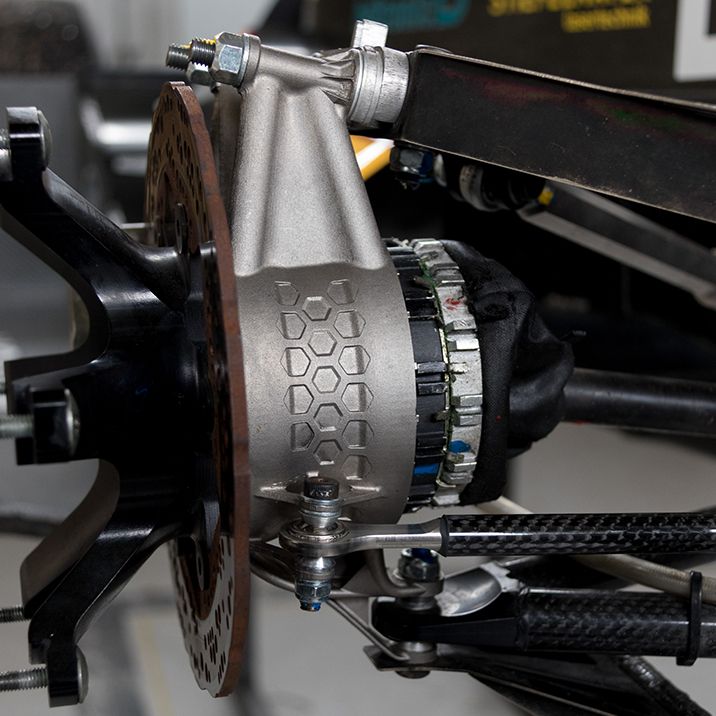

Titan-Radträger für Formula Student

Bei Funktionsbauteilen für den automobilen Rennsport werden oftmals hohe Anforderungen an das optimale Verhältnis zwischen Steifigkeit und Gewicht gestellt. Durch die Möglichkeiten des Titan 3D-Drucks wird die Herstellung funktionsoptimierter Bauteile effizient auch in kleinen Stückzahlen ermöglicht. Rosswag Engineering realisiert durch die firmeninterne Prozesskette eine schnelle Versorgung mit qualitativ hochwertigen Bauteilen aus einer Vielzahl unterschiedlicher Werkstoffe.

Als Sponsor der Studenteninitiative KA-RaceIng e.V. tragen wir seit mehreren Jahren zu einem erfolgreichen Saisonverlauf bei. Unter anderem werden die Bauteile Krümmer, Saugrohr und Radträger aus Aluminium, Edelstahl und Titan mit unseren Fertigungsprozessen hergestellt. Bei dem abgebildeten Radträger wurden über 40 % Gewicht bei gleichbleibender Steifigkeit eingespart. Die Bauteilgeometrie entstand durch einen iterativen Optimierungsprozess, bei dem die Studenten auf das über Jahre aufgebaute Know-how und die firmeninternen Fertigungsmöglichkeiten zurückgreifen konnten. Der Radträger wurde gemeinsam für die Herstellung mittels Metall 3D-Druck optimiert. Weiterhin wurden auch die nachfolgenden Prozesschritte Wärmebehandlung und CNC-Finishing bei der Konstruktionsoptimierung berücksichtigt und von Rosswag durchgeführt.

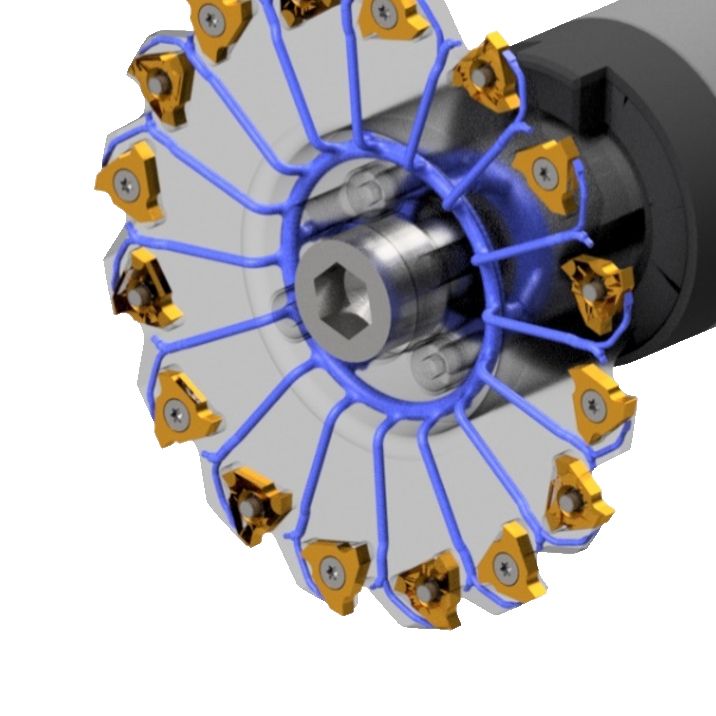

Kühlungsoptimierte Scheibenfräser

Aus dem eigenen Bedarf bei über 40 CNC-Bearbeitungszentren beschäftigt sich Rosswag seit 2013 mit der additiven Fertigung von funktionsoptimierten Zerpanungswerkzeugen. Dabei steht die Integration einer optimierten Kühlschmierstoffversorgung der Werkzeugschneide im Fokus.

Für kühlungsoptimierte Scheibenfräser wurden gemeinsam mit namenhaften Werkzeugherstellern erste Prototypen entwickelt und erfolgreich validiert. Im Vergleich zur Überflutungskühlschmierung konnte die Standzeit der Schneidplatten über 60 % gesteigert werden.

Die Ergebnisse der Entwicklungen sind von Rosswag patentrechtlich geschützt und es wird in mehreren Kooperationen eine wirtschaftliche Verwertung geplant.

Leichtbausitzschlitten für den paralympischen Biathlon

Durch umfangreiche Sensorik und eine nachfolgende Topologieoptimierung wurde der Grundkörper des Sitzschlittens hinsichtlich der individuellen Anforderung von Sportler:innen belastungsgerecht ausgelegt. Die additive Fertigung der funktionsoptimierten Geometrie erfolgte mit über 20 % Gewichtseinsparung aus hochfestem Aluminium. Eine optimale und passgenaue Auslegung auf die vorherrschenden Randbedingungen beim Doppelstockschub und beim Umkippen am Schießstand ließen sich nur durch die additive Fertigung realisieren.

Der Sitzschlitten soll bei den nächsten Paralympischen Winterspielen einer Nachwuchs-Biathletin zum Sieg verhelfen. Unterstützt wird sie dabei vom Team Snowstorm unter der Führung von Matthias Scherge, Professor für Mikrotribologie am Karlsruher Institut für Technologie (KIT).

Projekt Drahtesel Speichenloses Fahrrad

Rosswag und ANSYS präsentieren mit dem Projekt "Drahtesel" ein speichenloses Fahrrad mit Verbindungselementen aus dem Metall 3D-Druck.

Die Produktion von Fahrrädern in kleiner Stückzahl bringt viele Herausforderungen mit sich. Eine davon ist die kosteneffiziente Herstellung von individuellen und hochfunktionalen Metallbauteilen. Der Fertigungsprozes Metall 3D-Druck ist genau für diese Anforderungen geeignet, da hiermit komplexe Bauteilgeometrien in einer hohen Genauigkeit und mit sehr guten mechanischen Eigenschaften hergestellt werden können. Um prozessbedingte Maßabweichungen durch thermisch induzierte Eigenspannungen schon vor dem Produktionsprozess beim ersten Bauteil analysieren und ausgleichen zu können, nutzen wir die Simulationsumgebung ANSYS Additive.